锻造工艺与模具设计自考大纲湖南省高等教育自学考试课程大纲

来源:江南官网app下载 时间:2025-03-05

湖南省高等教育自学考试 课 程 考 试 大 纲

锻造工艺与模具设计

(课程代码:05521)

湖南省教育考试院组编

2016 年 12 月

第一部分 课程性质与目标

一、课程性质与特点

锻造工艺与模具设计是高等教育自学考试模具设计与制造(本科)专业的选 考课程,它是利用塑性成形原理,研究如何利用各种锻造方法有效生产锻件的一 门技术科学,同时也是探讨理论知识与生产实际结合的一门应用技术。

锻造生产在工业生产中有着举足轻重的地位,锻造生产能力及其工艺过程对 一个国家的工业、农业和国防、科技的发展影响很大。锻造工艺及模具设计与生 产实践有着十分紧密的联系,是直接为生产服务的一门学问。锻造是一门综合性 学科,其理论基础雄厚,涉及的学科众多,故该课程具有实践性较强和与有关课 程联系紧密的特点。

二、课程目标与基本要求

(一)课程目标:通过本课程的学习,使考生能具备锻造工艺与模具设计的基 本知识和应用能力,可以学到分析问题、解决生产实际问题的方法,同时为考生 将来的工作打下坚实的基础。考生获得下列方面的能力:

1 .基本掌握自由锻工艺设计、模锻工艺设计和锻模设计方法。

2 .具有初步进行锻造工艺分析的能力。

3 .具有初步分析和解决锻件质量问题的能力。

(二)基本要求:

1 .了解与锻造工艺相关的概念;

2 .掌握下料、加热、自由锻、锻后热处理方法等基本知识;

3 .系统地学习和掌握在不同的打击速度的锻压设备(锤、曲柄压力机、螺旋 压力机、液压机)上生产锻件的工艺过程及模具设计;

4 .了解专用锻造工艺和锻模计算机辅助设计等知识。

三、与本专业其他课程的关系

本课程是模具设计与制造(本科)专业的一门选考课程,需要应用前面所学 的专业基础课程和专业课程的有关知识, 同时也是一门运用所学知识解决生产实 际问题的课程。

本课程应具备塑性成形原理、金属学、机械设计与制造等学科的知识基础条 件。本课程的先修课程为:机械制图、材料力学、金属材料及热处理、互换性与 测量技术基础、机械设计基础、机械制造基础、成形设备概论、现代模具制造技 术等。

根据模具设计与制造专业的培养计划,本课程一般开设在最后学期,所以只有

学好相关的专业基础课程和专业课程,才能理解和学好本课程知识,更好地应用 于生产实际。

第二部分 考核内容与考核目标

绪 论

一、学习目的与要求

通过学习,掌握锻造、自由锻造、模锻的概念以及它们的特点,了解锻造方 法分类,锻造工艺的作用及锻件应用范围,了解锻压技术面临的任务与挑战,为 进入以后各章具体内容的学习提供必要引导。重点是掌握锻造、自由锻造、模锻 的定义。

二、考核知识点与考核目标

(一)锻造加工金属零件的优势(重点)

识记:锻造的概念

理解:锻造加工金属零件的优势

(二)锻造方法分类、锻造工艺的作用及锻件应用范围(次重点)

识记:1 .锻造方法分类;2 . 自由锻造的概念;3 .模锻的概念;4 .特种 锻造的概念

理解:1 . 自由锻造的特点;2 .模锻的特点;3 .锻造工艺的作用及锻件应 用范围

(三)锻压技术面临的任务与挑战(一般)

理解:锻压技术面临的任务与挑战

第一章 锻造用材料准备

一、学习目的与要求

锻前材料准备主要包括两项内容, 一是选择材料,二是按锻件计算的坯料大 小切成一定长度的毛坯。通过本章的学习,了解钢锭的内部结构,掌握大型钢锭 的主要缺陷和型材的常见缺陷,这些缺陷与模锻件的质量有关,了解常见的下料 方法。重点是掌握大型钢锭的主要缺陷和型材的常见缺陷。

二、考核知识点与考核目标

(一)锻造用钢锭与型材(重点)

识记:1 .锻造用原材料分类;2 .大型钢锭的主要缺陷分类;3 .型材的常 见缺陷分类;4 .偏析的概念;5 .夹杂的概念;6 .缩孔和疏松的概 念;7 .溅疤的概念;8 .折叠的概念;9 .碳化物偏析的概念;(10) 白点的概念;(11)非金属夹杂的概念

理解:钢锭的内部结构特点

(二)下料方法(次重点)

识记:常见的下料方法分类

理解:1 .剪切法的特点和应用;2 .锯切法的特点和应用;3 .砂轮片切割 法的特点和应用;4 .气割法的特点和应用;5 .水切割法的特点和 应用

第二章 锻前加热

一、学习目的与要求

通过本章的学习,了解锻前加热的目的及方法;掌握金属加热时产生的变化 和金属锻造温度范围的确定,这些直接影响金属的锻造性能和锻件质量;了解金 属加热规范,这是制定锻造工艺的基础; 了解金属的少无氧化加热。本章重点学 习的是金属加热时产生的变化和金属锻造温度范围的确定。

二、考核知识点与考核目标

(一)金属加热时产生的变化(重点)

识记:1 .氧化的概念;2 .脱碳的概念;3 .过热的概念;4 .过烧的概念;

5 .温度应力的概念;6 .组织应力的概念

理解:1 .金属加热过程中的氧化和脱碳的影响因素和减小措施; 2 .金属 加热过程中的过热和过烧的影响因素和减小措施;3 .金属加热时导 热性、导温性的变化分析; 4 .金属加热时的内应力和裂纹产生的原 因

(二)金属锻造温度范围的确定(重点)

识记:1 .始锻温度的概念;2 .终锻温度的概念

理解:锻造温度范围确定的原则和基本方法

应用:始锻温度和终锻温度确定方法

(三)锻前加热的目的及方法(次重点)

识记:1 .金属坯料的加热方法分类;2 .燃料加热的概念;3 .电加热的概 念;4 .电加热的分类;5 .电阻加热的分类;6.接触电加热的概念;

7 .盐浴炉加热的概念;8 .感应加热的概念

理解:锻前加热的目的

(四)金属的加热规范(次重点)

识记:1 .加热规范的概念;2 .加热过程阶段的分类

应用:1 .装料时的炉温、加热速度、均热保温时间、加热时间等主要参数

的确定方法

(五)金属的少无氧化加热(一般)

识记:1 .金属的少无氧化加热的方法分类;2 .介质保护加热的分类

第三章 自由锻造工艺

一、学习目的与要求

自由锻工艺所研究的内容是,锻件成形时的金属流动规律和提高锻件质量的 方法两个方面,其成形特点是坯料在平砧上面或工具之间经逐步的局部变形而完 成的。通过学习,掌握自由锻基本工序包含的工步和自由锻件的分类;能对自由 锻基本工艺进行分析,初步具备制定自由锻工艺规程的能力;了解大型自由锻件 锻造的工艺特点。本章重点学习的内容是自由锻工序及锻件分类和自由锻基本工 序分析。

二、考核知识点与考核目标

(一)概述(重点)

识记:1 . 自由锻的概念;2 .机器自由锻的分类和应用

理解:1 . 自由锻的优点和缺点,及其成形特点;2 . 自由锻所用原材料分 类;3 . 自由锻工艺过程制定内容

(二)自由锻工序及锻件分类(重点)

识记:1 . 自由锻工序分类;2 .基本工序包含的工步分类;3 . 自由锻件分 类

(三)自由锻基本工序分析(重点)

识记:1 .镦粗的概念;2 .镦粗的分类;3 .平砧镦粗的概念;4 .垫环镦 粗的概念;5.镦粗比的概念;6.拔长的概念;7.拔长的分类;8.型 砧内拔长的概念;9.空心件拔长的概念;(10)锻造比的概念;(11) 冲孔的概念;(12)冲孔的分类;(13)扩孔的概念;(14)扩孔的分 类;(15)弯曲的概念;(16)错移的概念

理解:1.镦粗的目的;2.平砧镦粗的变形分析;3.减小镦粗鼓形的措施;

4 .拔长的目的;5 .拔长变形过程分析;6 .坯料拔长时易产生的缺 陷与防止措施;7 .拔长的操作方法;8 .实心冲子冲孔时坯料的变 形特点;9 .冲孔时易产生的缺陷与防止措施

应用:1 .不同高径比坯料的镦粗;2 .一次镦粗与高径比的关系

(四)自由锻工艺规程的制定(次重点)

识记:1 .加工余量的概念;2 .锻造余块的概念;3 .制定变形工艺规程的 内容

理解:确定各工步毛坯尺寸时应注意的事项

应用:1 . 自由锻锻件图的设计与绘制;2 .冲孔坯料尺寸计算;3 .锻造比 的确定;4 . 自由锻造设备吨位计算与选择

(五)大型自由锻件锻造工艺特点(一般)

识记:大型锻件的概念

理解:1 .锻造对钢锭组织和性能的影响;2 .提高大型锻件质量的工艺方 法

第四章 锤上模锻

一、学习目的与要求

锤上模锻是在自由锻、胎模锻基础上最早发展起来的一种模锻生产方法,适 合成批或大批量锻件锻制。尽管各种模锻新设备、新工艺不断出现,然而锤上模 锻在模锻生产中仍居重要地位。

通过本章的学习,掌握锤上模锻的特点及应用范围、 锤上模锻方式与变形特 征、模锻件的分类、模锻件图的设计、模锻变形工步的确定;了解坯料尺寸的确 定、模锻锤吨位计算、锻锤模型槽设计、锻锤模结构设计,并通过锻锤模设计实 例,知道所学知识如何应用;还要了解锤锻模材料选择、使用与维护,锤锻模的 失效形式与延寿途径。本章重点学习的内容是锤上模锻方式与变形特征、模锻件 的分类、模锻件图的设计、模锻变形工步的确定、锻锤模型槽和结构的设计。

二、考核知识点与考核目标

(一)锤上模锻的特点及应用范围(重点)

识记:锤上模锻的概念

理解:锤上模锻的工艺特点和不利因素

(二)锤上模锻方式与变形特征(重点)

识记:1 .锤上模锻分类;2 .开式模锻的概念;3 .闭式模锻的概念

理解:1 .开式模锻金属的变形过程;2 .开式模锻过程中,影响变形金属 流动的主要因素;3 .毛边槽的作用;4 .闭式模锻金属的变形过程;

5 .闭式模锻的优点和局限性

(三)模锻件的分类(重点)

识记:1 .模锻件的分类;2.长轴类锻件的分组;3 .顶镦类锻件的分组

理解:各类模锻件的工艺特点

(四)模锻件图设计(重点)

识记:1.锻件图分类和应用;2.分模面的概念;3.锻件走样的概念;4.锻 件的形状复杂系数;5.普通模锻方法锻出的锻件存在的问题;6.模 锻斜度的概念;7 .斜度余量的概念

理解:1 .确定分模面的原则和确定开式模锻件的分模位置的要求; 2 .影 响锻件余量和公差的因素及其确定方法

应用:1 .确定锻件的机械加工余量和公差的要点和方法; 2 .模锻斜度的 确定方法;3 .圆角半径的确定方法;4 .肋与腹板的形式和确定方 法 ;5 .模锻件图上一般的技术要求的内容

(五)模锻变形工步的确定(次重点)

识记:1 .一般的模锻工艺流程包括的工序;2 .锤上模锻工序包括的工步;

3 .繁重系数的概念

理解:1 .圆柄类锻件制坯工步选择要点;2 .长轴类制件制坯工步选择要 点

应用:计算毛坯截面图和直径图的具体做法步骤

(六)锻锤模型槽设计(次重点)

识记:1 .冲孔连皮的概念;2 .冲孔连皮的分类;3 .钳口的概念;4 .拔

长型槽的结构形式分类;5 .滚挤型槽的分类;6 .开式滚挤型槽概 念;7 .闭式滚挤型槽概念;8 .卡压型槽的概念

理解:1 .毛边槽尺寸确定方法;2 .预锻分配金属的目的;3 .拔长型槽的 作用

应用:1 .终锻型槽设计要点;2 .预锻型槽设计要点;3 .制坯工步型槽设计要点

(七)锻锤模结构设计(次重点)

识记:1 .锻锤模结构设计的主要任务;2 .错移力的概念;3 .承击面的概 念

理解:采用锤用镶块模的优点和缺点

应用:1 .型槽布排要点;2 .型槽壁厚确定方法;3 .错移力的平衡和锁扣 的设计要点;4 .模块尺寸的确定方法及要求; 5 .锤锻模加工精度 和表面质量的要求;6 .锤锻模的紧固方式

(八)坯料尺寸的确定(一般)

识记:模锻用原材料的体积包括的内容

应用:1 .长轴类锻件坯料尺寸的计算;2 .圆柄类锻件坯料尺寸的计算

(九)模锻锤吨位计算(一般)

应用:模锻锤吨位计算公式

(十)锤锻模设计实例(一般)

应用:锤锻模设计实例

(十一)锤锻模材料选择、使用与维护(一般)

理解:1 .锻模模用材料应满足的基本要求;2 .锤模锻的使用与维护修理 的内容

应用:目前常用的模锻模材料

(十二)锤锻模的失效形式与延寿途径(一般)

理解:1 .锤锻模的失效形式;2 .锤锻模的延寿途径

第五章 热模锻曲柄压力机上模锻

一、学习目的与要求

应用热模锻曲柄压力机进行模锻具有很多优点,现在国内外都有以它取代模 锻锤的趋势。通过本章的学习,要求掌握曲柄压力机上模锻的特点及应用范围, 以及锻件图的设计特点,了解变形工步、工步图设计及坯料尺寸计算,了解变形 力计算与设备吨位的选择,了解锻模结构设计。本章的重点的内容是曲柄压力机 上模锻的特点及应用范围,以及锻件图的设计特点。

二、考核知识点与考核目标

(一)曲柄压力机上模锻的特点及应用范围(重点)

理解:1 .热模锻曲柄压力机的特点;2 .热模锻曲柄压力机上模锻工艺特 点

(二)锻件图的设计特点(重点)

理解:选择分模位置的特点

应用:1 .余量和公差的确定 ;2.模锻斜度、圆角半径和冲孔连皮的确定 (三)变形工步、工步图设计及坯料尺寸计算(次重点)

理解:1 .变形工步的选择要点 ;2 .终锻、预锻和镦粗工步的设计原则

应用:坯料尺寸的确定

(四)变形力计算与设备吨位选择(一般)

应用:变形力计算与设备吨位选择

(五)锻模结构设计(一般)

应用:1.锻模结构形式;2.型槽及镶块设计特点;3.顶件装置设计要点;

4 .导向装置设计要点

(六)工艺举例(一般)

应用:工艺举例

第六章 平锻机上模锻

一、学习目的与要求

通过本章的学习,要求掌握平锻机上模锻的特点及应用范围,以及平锻机模 锻工步及锻件分类,了解锻件图设计,了解顶镦规则及聚集工步计算,了解通孔 锻件和盲孔锻件的工步计算,了解管类锻件的工艺特点,了解平锻设备吨位的确 定,了解平锻机上模锻的锻模结构。本章的重点的内容是平锻机上模锻的特点及 应用范围,以及平锻机模锻工步及锻件分类。

二、考核知识点与考核目标

(一)曲柄压力机上模锻的特点及应用范围(重点)

识记:1 .平锻机的概念;2 .平锻机和其它曲柄压力机的主要标志;3 .平 锻机的分类

理解:在平锻机上模锻的特点和缺点

(二)平锻机模锻工步及锻件分类(重点)

识记:1 .平锻机模锻基本工步;2 .平锻机模锻锻件分类

(三)锻件图设计(次重点)

理解:分模位置选择要求

应用:1 .机械加工余量和公差的确定;2 .模锻斜度的确定

(四)顶镦规则及聚集工步计算(次重点)

识记:顶镦的概念

理解:顶镦规则

应用:聚集工步的计算

(五)通孔锻件和盲孔锻件的工步计算(一般)

应用:1 .通孔锻件热锻件图设计要点;2 .冲孔次数的确定和冲孔工步设 计的方法;3 .聚集工步与原坯料尺寸计算方法

(六)管类平锻件的工艺特点(一般)

理解:管类平锻件的工艺特点

(七)平锻机上模锻的锻模结构(一般)

应用:1 .平锻模的固定及固定空间的确定方法;2 .平锻模结构设计特点;

3 .型槽设计

第七章 螺旋压力机上模锻

一、学习目的与要求

通过本章的学习,要求掌握螺旋压力机工作特点及应用范围,了解锻件图设 计特点,了解螺旋压力机吨位的确定,了解螺旋压力机用锻模结构设计。本章的 重点的内容是螺旋压力机工作特点及应用范围,以及锻件图设计特点。

二、考核知识点与考核目标

(一)螺旋压力机工作特点及应用范围(重点)

识记:螺旋压力机的分类

理解:1 .螺旋压力机的工作特点;2 .螺旋压力机上模锻的工艺特点

(二)锻件图设计特点(重点)

应用:1 .确定分模面的特点;2 .确定机械加工余量和公差的方法;3 .确 定模锻斜度和圆角半径;4 .确定冲孔连皮和压凹

(三)螺旋压力机用锻模结构设计(次重点)

识记:1 .锻模的结构形式分类;2 .模座的紧固形式分类

应用:1 .型槽设计特点;2 .锻模的结构形式的特点;3 .模座设计要点;

4 .锻模导向部分设计要点

(四)螺旋压力机吨位的确定(一般)

应用:螺旋压力机吨位的确定

(五)典型锻件工艺举例(一般)

应用:典型锻件工艺举例

第八章 液压机上模锻

一、学习目的与要求

通过本章的学习,要求掌握液压机上模锻成形的特点,了解锻件图设计及工 艺特点,了解液压机吨位计算,了解液压机上模锻锻模设计及材料选择。本章的 重点的内容是液压机上模锻成形的特点,锻件图设计及工艺特点。

二、考核知识点与考核目标

(一)液压机上模锻成形的特点(重点)

识记:1 .锻造液压机的分类;2 .液压机的主要结构形式分类;3 .液压机 的传动形式分类

理解:1 .液压机的工作特点;2 .液压机上模锻成形的特点

(二)锻件图设计及工艺特点(次重点)

应用:1 .锻件图设计特点;2 .制坯工步方案设计要点;3 .模具设计特点

(三)液压机吨位计算(一般)

应用:液压机吨位计算

(四)液压机上模锻锻模设计及材料选择(一般)

理解:模具材料的要求和选择

第九章 模锻后续工序

一、学习目的与要求

模锻后续工序对锻件的质量有很大影响,其在整个锻件生产过程中所占的时 间远比锻模工序长,这些工序安排得合理与否,直接影响锻件的生产率和成本。

通过本章的学习,要求掌握切边和冲连皮的方式及模具类型、模具的设计, 掌握锻件冷却和热处理方法和锻件表面清理的方法,了解锻件的精压与校正,了 解锻件质量检验。本章的重点的内容是切边与冲连皮,锻件冷却和热处理,锻件 表面清理。

二、考核知识点与考核目标

(一)切边和冲连皮(重点)

识记:切边和冲连皮的方式及模具类型分类

应用:1 .切边模设计要点;2 .冲连皮模和切边冲连皮复合模设计要点;

3 .切边力和冲连皮力的计算;4 .切边、冲连皮模材料的选择

(二)锻件冷却和热处理(重点)

识记:锻件的冷却方法分类

理解:1 .锻件在冷却过程中的内应力产生的原因;2 .锻件的冷却规范;

3 .锻件热处理的目的;4 .中小型锻件热处理方法;5 .大型锻件热 处理特点

(三)锻件表面清理(次重点)

识记:1 .锻件表面清理的方法分类;2 .滚筒清理的概念;3 .振动清理的 概念;4 .喷砂(丸)清理的概念;5 .抛丸清理

(四)精压与校正(次重点)

识记:1 .精压的分类;2 .校正的分类

理解:1 .精压和校正的目的;2 .精压的特点;3 .精压平面的凸起的预防 措施

应用:校正模型槽设计特点

(五)锻件质量检验(一般)

识记:锻件表面质量检验方法分类

理解:锻件检验的内容

第十章 专用锻造工艺

一、学习目的与要求

通过本章的学习,了解摆动锻压的工作原理、特点与应用范围,了解环件碾 轧的原理与工艺特点,了解液态模锻工艺原理和分类,了解等温(热模)锻造原 理和工艺特点,了解辊锻工艺的分类和特点,了解热挤压和粉末锻造基本概念, 了解精密模锻的优点。本章重点的内容是摆动锻压、环件碾轧、液态模锻、等温 (热模)锻造。

二、考核知识点与考核目标

(一)摆动锻压(重点)

识记:摆动锻压的概念

理解:1 .摆动锻压的特点;2 .摆动锻压的分类与应用范围

(二)环件碾轧(重点)

识记:环件碾轧的概念

理解:环件碾轧的特点

(三)液态模锻(次重点)

识记:1 .液态模锻的概念;2 .液态模锻的分类

理解:液态模锻工艺方法成形制件的凝固特点

(四)等温(热模)锻造(次重点)

识记:1 .等温锻造的概念;2 .热模锻造的概念;3 .等温锻造分类

理解:等温锻造的工艺特点与锻件特点

(五)辊锻(一般)

识记:辊锻的分类

理解:辊锻工艺的特点

(六)热挤压(一般)

识记:热挤压的概念

(七)精密模锻(一般)

理解:精密模锻的优点

(八)粉末锻造(一般)

识记:粉末锻造的概念

第十一章 锻模计算机辅助设计

注:该章内容属于前沿发展,不作为考试内容,考生可选读。

第三部分 有关说明与实施要求

一、考核的能力层次表述

本大纲在考核目标中,按照“识记”、“理解”、“应用”三个能力层次规 定其应达到的能力层次要求。各能力层次为递进等级关系,后者必须建立在前者 的基础上,其含义是:

识记:能知道有关的名词、概念、知识的含义,并能正确认识和表述,是低

层次的要求。

理解:在识记的基础上,能全面把握基本概念、基本原理、基本方法,能掌 握有关概念、原理、方法的区别与联系,是较高层次的要求。

应用:在理解的基础上,能运用基本概念、基本原理、基本方法联系学过的 多个知识点分析和解决有关的理论问题和实际问题,是最高层次的要求。

二、教材

1 .指定教材:

锻造工艺学与模具设计,姚泽坤,西北工业大学出版社,2013 年版

2 .参考教材:

锻造工艺与模具设计,闫洪,机械工业出版社,2012 年版

三、自学方法指导

1.在开始阅读指定教材某一章之前,先翻阅大纲中有关这一章的考核知识点 及对知识点的能力层次要求和考核目标,以便在阅读教材时做到心中有 数,有的放矢。

2 .阅读教材时,要逐段细读,逐句推敲,集中精力,吃透每一个知识点,对 基本概念必须深刻理解,对基本理论必须彻底弄清,对基本方法必须牢固 掌握。

3.在自学过程中,既要思考问题,也要做好阅读笔记,把教材中的基本概念、 原理、方法等加以整理, 这可从中加深对问题的认知、理解和记忆, 以利 于突出重点,并涵盖整个内容,可以不断提高自学能力。

4.完成书后作业和适当的辅导练习是理解、消化和巩固所学知识, 培养分析 问题、解决问题及提高能力的重要环节,在做练习之前,应认真阅读教材, 按考核目标所要求的不同层次,掌握教材内容,在练习过程中对所学知识 进行合理的回顾与发挥,注重理论联系实际和具体问题具体分析,解题时 应注意培养逻辑性,针对问题围绕相关知识点进行层次(步骤)分明的论 述或推导,明确各层次(步骤)间的逻辑关系。

四、对社会助学的要求

1 .应熟知考试大纲对课程提出的总要求和各章的知识点。

2 .应掌握各知识点要求达到的能力层次,并深刻理解对各知识点的考核目标。

3 .辅导时,应以考试大纲为依据,指定的教材为基础,不要随意增删内容, 以免与大纲脱节。

4.辅导时,应对学习方法进行指导,宜提倡“认真阅读教材,刻苦钻研教材, 主动争取帮助,依靠自己学通”的方法。

5 .辅导时,要注意突出重点,对考生提出的问题,不要有问即答,要积极启 发引导。

6.注意对考生能力的培养,特别是自学能力的培养,要引导考生逐步学会独 立学习,在自学过程中善于提出问题,分析问题,做出判断,解决问题。

7.要使考生了解试题的难易与能力层次高低两者不完全是一回事,在各个能

力层次中会存在着不同难度的试题。

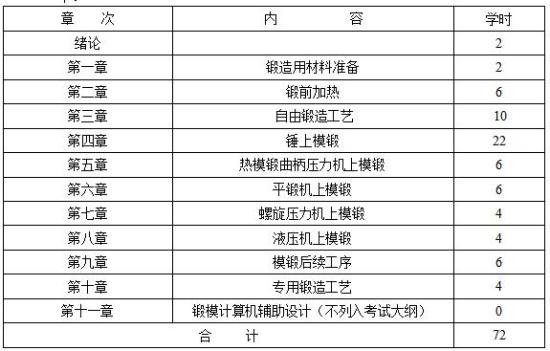

8 .助学学时:本课程共 4 学分,建议总课时 72 学时,其中助学课时分配如 下:

五、关于命题考试的若干规定

1.本大纲各章所提到的内容和考核目标都是考试内容。试题覆盖到章, 适当 突出重点。

2 .试卷中对不同能力层次的试题比例大致是:“识记”为 30% 、“理解”为 40%、“应用”为 30%。

3 .试题难易程度应合理:易、较易、较难、难比例为 2 :3 :3 :2。

4.每份试卷中,各类考核点所占比例约为:重点占 60%,次重点占 30% ,一 般占 10%。

5 .试题类型一般分为:单项选择题、多项选择题、填空题、名词解释题、简 答题、综合应用题。

6 .考试采用闭卷笔试,考试时间 150 分钟,采用百分制评分,60 分合格。

六、题型示例(样题)

一、单项选择题(本大题共.小题,每小题.分,共.分)

在每小题列出的四个备选项中只有一个是符合题目要求的,请将其选出并将“答题卡”上的 相应字母涂黑。错涂、多涂或未涂均无分。

1 .锻造工艺中,确定碳钢锻造温度范围的根据是

A .塑性图 B .铁-碳相图 C .抗力图 D .再结晶图

2 . 自由锻造工艺,选择所需设备吨位的主要参数是

A .镦粗力 B .拔长力 C .冲孔力 D .弯曲力

二、多项选择题(本大题共■小题,每小题■分,共■分)

在每小题列出的五个备选项中至少有两个是符合题目要求的,请将其选出并将“答题卡”

上的相应字母涂黑。错涂、多涂、少涂或未涂均无分。

1 . 目前锻造车间的主要生产设备包括

A .模锻锤 B .平锻机 C . 热模锻压力机

D .螺旋压力机 E .冲床

2 .下列材料中,不属于锻造用原材料的有

A .45 B .T10A C . PE

D .ABS E .PP

三、填空题(本大题共■小题,每小题■分,共■分)

1.锻件在冷却过程中产生的内应力包括:___________ 、___________ 和变形不均匀引起的残余应力。

2 .终锻模膛通常由___________ 、___________ 和钳口三部分组成。

四、名词解释题(本大题共■小题,每小题■分,共■分)

1 .冲孔连皮

2 .分模线

五、简答题(本大题共■小题,每小题■分,共■分)

1 .平锻机中模锻工艺有哪些主要特点和应用范围?

2 .确定分模位置最基本的原则是什么?

六、综合应用题(本大题共■小题,每小题■分,共■分)

1 .画出图示齿轮的模锻件图